Ejemplo de AMEF Automotriz: Guía Práctica y Pasos Esenciales

En la industria automotriz, la búsqueda de la calidad y la seguridad es una prioridad innegable. Con el avance constante de la tecnología y la creciente complejidad de los vehículos, la implementación de metodologías que aseguren la fiabilidad de los sistemas se vuelve esencial. Una de estas herramientas es el Análisis de Modo y Efecto de Falla (AMEF), un enfoque sistemático que permite identificar y evaluar posibles fallas en un producto o proceso antes de que ocurran. En este artículo, te ofrecemos un ejemplo práctico de AMEF aplicado al sector automotriz, desglosando sus pasos esenciales y proporcionando una guía que facilitará la comprensión y aplicación de esta técnica. Si deseas mejorar la calidad de tus productos y minimizar riesgos, sigue leyendo para descubrir cómo el AMEF puede transformar tu enfoque hacia el diseño y la producción en la industria automotriz.

Entendiendo la Importancia del AMEF en la Mejora de la Calidad Automotriz

El Análisis de Modo y Efecto de Falla (AMEF) es una herramienta fundamental en la industria automotriz que permite identificar y mitigar riesgos, asegurando la calidad y la seguridad de los productos. Este método se utiliza para anticipar posibles fallas en el diseño y el proceso de fabricación, lo que contribuye a una mejora continua en la calidad automotriz.

¿Qué es el AMEF?

El AMEF es un enfoque sistemático que ayuda a los equipos de diseño y manufactura a:

- Identificar modos de falla potenciales.

- Evaluar la gravedad y la probabilidad de cada falla.

- Implementar acciones correctivas para prevenir esas fallas.

Importancia del AMEF en la Calidad Automotriz

La implementación del AMEF en el sector automotriz tiene varias ventajas significativas:

- Prevención de fallas: Al identificar modos de falla antes de que ocurran, se pueden tomar medidas preventivas.

- Mejora continua: Facilita la retroalimentación y la mejora de procesos y productos.

- Reducción de costos: Minimiza costos asociados con devoluciones y garantías.

- Aumento de la satisfacción del cliente: Al ofrecer productos más confiables y de calidad superior.

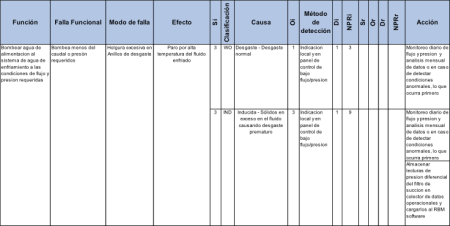

Proceso del AMEF

El proceso de AMEF generalmente implica los siguientes pasos:

- Revisión del diseño: Examinar el diseño del producto para identificar áreas de riesgo.

- Identificación de modos de falla: Listar posibles fallas y sus causas.

- Evaluación: Asignar calificaciones de severidad, ocurrencia y detección a cada modo de falla.

- Acciones correctivas: Proponer mejoras y realizar un seguimiento de su implementación.

Guía práctica para llevar a cabo un Análisis Modal de Efectos y Fallos

El Análisis Modal de Efectos y Fallos (FMEA, por sus siglas en inglés) es una metodología sistemática utilizada para identificar y evaluar los posibles fallos en un proceso, producto o sistema. Su objetivo es mejorar la confiabilidad y la seguridad mediante la anticipación de problemas antes de que ocurran.

Objetivos del FMEA

- Identificación de modos de fallo potenciales.

- Evaluación de los efectos de los fallos.

- Priorización de acciones para mitigar riesgos.

- Mejora continua de procesos y productos.

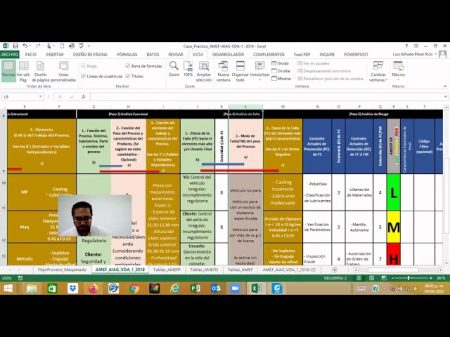

Pasos para realizar un FMEA

- Definir el alcance: Establecer los límites del análisis y el sistema o proceso a evaluar.

- Reunir el equipo: Formar un equipo multidisciplinario que conozca el proceso o producto.

- Identificar modos de fallo: Listar todos los posibles modos de fallo que pueden ocurrir.

- Evaluar efectos: Analizar las consecuencias de cada modo de fallo identificado.

- Calcular el índice de prioridad de riesgo (RPN): Utilizar la fórmula RPN = Severidad x Ocurrencia x Detección para cada fallo.

- Desarrollar acciones correctivas: Priorizar y proponer acciones para reducir el riesgo de los modos de fallo más críticos.

- Revisar y actualizar: Documentar los resultados y revisar periódicamente el FMEA para adaptarlo a cambios en el proceso o producto.

Elementos clave en el FMEA

Durante la realización de un FMEA, es importante tener en cuenta los siguientes elementos:

- Severidad: Grado de impacto en caso de que ocurra el fallo.

- Ocurrencia: Frecuencia con que se espera que ocurra el fallo.

- Detección: Probabilidad de que el fallo sea detectado antes de que cause un efecto.

Beneficios del FMEA

La implementación de un FMEA ofrece múltiples beneficios, tales como:

- Reducción de costos: Al anticipar y evitar fallos, se reducen gastos relacionados con reparaciones y reclamaciones.

- Mejora de la calidad: Al identificar y eliminar modos de fallo, se mejora la calidad del producto o servicio.

- Aumento de la satisfacción del cliente: Productos más confiables resultan en una mayor satisfacción del cliente.

El Análisis Modal de Efectos y Fallos es una herramienta esencial en la gestión de riesgos en cualquier organización. Su correcta implementación no solo ayuda a prevenir fallos, sino que también contribuye al éxito y la sostenibilidad de los procesos y productos.

Al implementar un Análisis Modal de Efectos y Fallos (AMEF) en la industria automotriz, es crucial involucrar a un equipo multidisciplinario que aporte diversas perspectivas y conocimientos. Asegúrate de documentar cada paso del proceso y de revisar periódicamente los resultados para adaptarte a los cambios en el diseño y la producción. No olvides priorizar las acciones correctivas según el riesgo y la viabilidad, lo que permitirá mejorar la seguridad y calidad del producto final de manera efectiva.

Espero que esta guía práctica te haya sido de utilidad y te deseo éxito en la aplicación del AMEF en tus proyectos automotrices. ¡Hasta la próxima!

Si quieres ver otros artículos similares a Ejemplo de AMEF Automotriz: Guía Práctica y Pasos Esenciales puedes visitar la categoría Ejemplos Prácticos o revisar los siguientes artículos